Trong số các nguyên liệu thế hệ thứ nhất chứa tinh bột và đường, sắn là sản phẩm có tỷ suất thu hồi etanol vào loại cao nhất. Chính vì vậy, sắn được sử dụng cho sản xuất ethanol trong nước và xuất khẩu.

Vì vậy, bài viết này thuần túy giới thiệu quy trình công nghệ sản xuất cồn ethanol từ sắn mà các nhà máy Việt Nam hiện đang sử dụng.

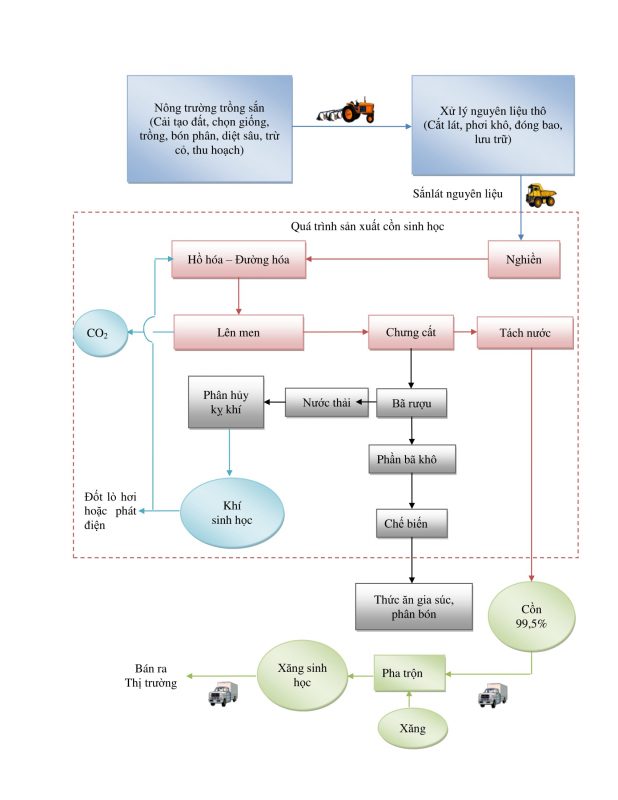

Sơ đồ công nghệ sản xuất cồn ethanol

Mô tả quá trình công nghệ sản xuất ethanol từ sắn như sau:

1.Nguyên liệu sắn khô

- Nguyên liệu sắn lát trước khi đem đi sản xuất phải được làm sạch và nghiền nhỏ nhằm loại bỏ các tạp chất và phá vỡ cấu trúc màng tế bào thực vật của nguyên liệu, giải phóng các hạt tinh bột khỏi các mô, giúp cho nước thẩm thấu vào tinh bột tốt hơn để quá trình hồ hóa diễn ra nhanh hơn.

- Tuy nhiên, việc lựa chọn công nghệ nghiền phải được tính toán cân nhắc kỹ và thiết kế phù hợp với thực tế nguyên liệu để tránh hư hỏng thiết bị làm gián đoạn sản xuất.

- Hiện nay, với công nghệ sản xuất ethanol từ nguyên liệu chứa tinh bột thường sử dụng 02 công nghệ nghiền chính là nghiền ướt và nghiền khô.

2.Hồ hóa – đường hóa (đối với nguyên liệu sắn khô)

- Mặc dù tồn tại song song 02 công nghệ hồ hóa – đường hóa bằng axít và bằng chế phẩm enzyme amylaza. Tuy nhiên, hầu hết các nhà cung cấp công nghệ sản xuất ethanol hiện nay đều lựa chọn công nghệ hồ hóa – đường hóa bằng chế phẩm enzyme amylaza.

- Tinh bột có màng tế bào bảo vệ nên enzyme amylaza không thể tác động trực tiếp được. Khi nghiền nguyên liệu, chỉ một phần rất ít tế bào tinh bột bị phá vỡ. Mặt khác ở nhiệt độ môi trường tinh bột không hòa tan trong nước, khi đường hóa,enzyme amylaza tác dụng rất chậm.

- Quá trình hồ hóa tiếp tục phá vỡ tế bào tinh bột, biến tinh bột ở trạng thái không hòa tan trong nước thành trạng thái hoà tan, giúp cho quá trình đường hóa thuận lợi hơn.

- Quá trình đường hóa sử dụng enzyme amylaza chuyển hóa tinh bột hòa tan thành đường có thể lên men được. Trên cơ sở phát triển của công nghệ enzyme chủ yếu do các nhà sản xuất enzyme hàng đầu thế giới như NOVO ENZYME (Đan Mạch), GENENCOR (Mỹ)…

3.Lên men

- Quá trình lên men là quá trình chuyển đường đơn thành ethanol, khí CO2 và các sản phẩm trung gian khác.

- Sau khi lên men, hỗn hợp giữa ethanol và các sản phẩm khác được gọi là dấm chín có nồng độ ethanol thông thường khoảng 8-10% (v/v). Quá trình lên men là quá trình sinh nhiệt, một lượng lớn nhiệt được tạo ra gây ức chế quá trình lên men, do vậy dịch lên men cần được duy trì nhiệt độ ổn định bằng cách làm nguội dịch cưỡng bức ở thiết bị trao đổi nhiệt bên ngoài bồn. Thời gian lên men đối với dịch đường hóa từ 48-72 giờ, đối với nước mía từ 10-48 giờ tùy công nghệ lên men, pH của khối dịch lên men từ 4,2-4,5; nhiệt độ lên men tối ưu là 320oC. Dấm chín thu được sau quá trình lên men được chuyển đến công đoạn chưng cất để tách ethanol ra khỏi dấm chín.

4.Nhân giống men

- Công đoạn nhân giống men là bộ phận cung cấp men cho bồn lên men. Men được phát triển theo ba công đoạn. Hai công đoạn đầu được thiết kế cho men phát triển trong điều kiện vô trùng chặt chẽ. Trong bồn nhân giống, dung dịch lên men đã được thanh trùng được sử dụng để làm dịch chủng men. Quá trình nhân giống men chỉ cần thiết tiến hành ở thời điểm ban đầu, khi khởi động nhà máy, hoặc khi dừng nhà máy rất lâu và các bồn lên men được tháo khô.

5.Công nghệ lên men

- Hiện nay có 02 qui trình lên men được dùng phổ biến: Lên men liên tục và lên men gián đoạn. Công suất nhà máy và loại nguyên liệu là nhân tố quyết định để lựa chọn quy trình lên men.

- Việc lựa chọn công nghệ lên men liên tục hay gián đoạn tùy thuộc vào nguồn nguyên liệu và công nghệ sản xuất. Đối với lên men nguyên liệu gốc tinh bột, quy trình lên men gián đoạn thường được lựa chọn. Ngược lại lên men từ nguyên liệu chứa đường, quy trình lên men liên tục lại thường được sử dụng hơn vì nó giúp giảm được vốn đầu tư, giảm thời gian lên men nhưng vẫn đảm bảo được hiệu suất lên men.

4.Chưng cất và khử/tách nước

- Đối với nhà máy sản xuất ethanol nhiên liệu, công đoạn chưng cất và tách nước được thiết kế liên hoàn thành một dây chuyền đồng bộ nhằm giảm chi phí đầu tư và để tiết kiệm năng lượng.

4.1.Chưng cất

- Công đoạn này nằm tách ethanol ra khỏi dấm chín, loại bỏ các tạp chất và nâng nồng độ ethanol lên > 95% (v/v). Dịch sau lên men có nồng độ ethanol thấp cần được chưng cất nhằm loại bỏ tối đa lượng nước và các tạp chất khác để thu được ethanol có nồng độ và chất lượng phù hợp với yêu cầu.

- 02 quy trình công nghệ chưng cất được dùng phổ biến hiện nay là chưng cất áp suất dư và chưng cất áp suất chân không. Tuy nhiên, đối với các nước tiên tiến thường áp dụng hệ thống chưng cất chân không do các ưu điểm vượt trội như: Đạt được cồn có chất lượng cao với tiêu hao năng lượng tối thiểu và có hiệu suất cao; Hệ thống chưng cất vận hành liên tục, không cần dừng để vệ sinh tháp; Công suất chưng cất ổn định, không có sự giảm công suất do hiện tượng bám cáo cặn; Điểm sôi của dung dịch thấp hơn nên tiêu hao hơi thấp hơn và giảm khả năng hình thành cặn canxi.

4.2.Công đoạn tách nước

- Do hiện tượng “điểm đẳng phí” của hỗn hợp ethanol-nước, nên sau công đoạn chưng cất thông thường, ethanol thu được chỉ đạt nồng độ tối đa 96,5% (v/v). Để sử dụng làm nhiên liệu, ethanol thô được đưa qua công đoạn tách nước để đạt nồng độ đến 99,7% (v/v).

- Có 03 phương án công nghệ được sử dụng để tách nước trong sản xuất ethanol nhiên liệu là: công nghệ chưng cất sử dụng hỗn hợp 3 cấu tử (như benzen) để phá “điểm đẳng phí”, công nghệ hấp phụ nước bằng rây phân tử, công nghệ tách nước bằng hệ thống lọc màng.

- Trong ba phương pháp trên, phương án công nghệ hấp phụ nước bằng rây phân tử được sử dụng rộng rãi vì có nhiều ưu điểm hơn so với phương pháp dùng hỗn hợp 3 cấu tử và chi phí vận hành thấp hơn so với phương án lọc màng.

- Phương án hấp phụ nước bằng rây phân tử có các ưu điểm: Sử dụng ít nhân công; Vận hành ổn định; Hiệu suất thực tế gần với thiết kế; Tiêu hao hơi thấp; Hệ thống làm việc hoàn toàn tự động.

5.Tồn trữ và làm biến tính

- Ethanol nhiên liệu thu được từ quá trình sản xuất có tính chất dễ bốc cháy, nên quá trình tồn trữ phải tuân theo những quy định nghiêm ngặt. Mặt khác, do mục đích sản xuất ethanol để làm nhiên liệu nên ethanol còn lẫn nhiều tạp chất không sử dụng cho các mục đích khác được. Do vậy, trước khi xuất xưởng ethanol nhiên liệu cần phải được làm biến tính bằng cách pha chất biến tính vào để phân biệt và tránh dùng sai mục đích.

- Ethanol nhiên liệu cần phải được chứa trong những thiết bị được làm bằng thép carbon, hoặc thép không gỉ, bồn chứa phải được trang bị hệ thống đảo bồn và thu hồi hơi bốc để tránh hiện tượng giảm nồng độ ethanol.

6.Xử lý nước thải

- Nước thải nhà máy có lưu lượng lớn và có nhiều chất hữu cơ, thành phần BOD/COD cao, nên công nghệ xử lý phải qua nhiều công đoạn như xử lý vi sinh, xử lý hóa học, hóa lý và cơ học.

- Quá trình xử lý bao gồm các công đoạn chính sau: Xử lý kỵ khí 2 bậc (SAR, UASB); Xử lý hiếu khí 1 bậc (vi sinh hiếu khí); Xử lý làm sạch (hóa lý); Xử lý bùn: nén ép và tách nước làm giảm độ ẩm của bùn bằng thiết bị Decanter. Do vậy, cần rất nhiều loại hóa chất như H2SO4, FeCl3, NaOH, Ure, Polymer, H2O2, PAC với tiêu hao rất lớn.

Theo: www.tapchicongthuong.vn